اگرچه بتن به عنوان یکی از اصلیترین و کاربردیترین مصالح ساختمانسازی شناخته میشود اما به علت وزن بسیار زیاد و عدم شکلپذیری مناسب میتواند چالشها و مشکلاتی ایجاد کند. استفاده از مواد مختلفی همچون لاستیک، یونولیت و … در بتن کمک میکند که وزن این ماده کاهش پیدا کرده و شکلپذیری مناسبی به آن بدهد. در اصل امروزه و با پیشرفت تکنولوژی و علوم مختلف از مواد اولیه مدرن و مختلفی برای تولید مصالح مختلف استفاده میشود به گونه که در هزینهها، مصرف انرژی و زمان صرفهجویی شود و کارایی آنها افزایش یابد. در ادامه مطلب به بررسی نحوه بکارگیری خرده لاستیک و یونولیت در بتن و مزایای آن پرداخته خواهد شد.

اهمیت استفاده از یونولیت و لاستیک در تولید مصالح ساختمانی

یونولیت به عنوان یک ماده پلیمری خنثی در سال ۱۸۳۹ کشف شده و از سال ۱۸۵۹ به تولید انبوه رسیده و در صنایع مختلفی همچون ساختمانسازی استفاده میشود. در حقیقت این ماده از ویژگیهای منحصربهفردی همچون وزن بسیار کم، مقاومت بالا در برابر فشار و ضربه، مقاومت در برابر خوردگی، مقاومت در برابر حرارت، صوت و رطوبت، طول عمر بالا، قابلیت بازیافت و … برخوردار است. استفاده از این ماده میتواند در کاهش وزن کلی ساختمان، عایقبندی ساختمان، بهینهسازی مصرف انرژی، کاهش هزینهها، افزایش سرعت ساخت و … مؤثر باشد. بکارگیری خرده لاستیک و یونولیت در بتن میتواند مزیتهای متعددی داشته باشد که مهمترین آنها به شرح زیر میباشند:

- سالانه میلیونها تن لاستیک در حوزههای مختلف به عنوان زباله در محیط زیست رها میشود و استفاده از این مواد در بتن میتواند نقش بسیار پررنگی در پاکسازی محیط زیست داشته باشد. در حقیقت لاستیک میتواند پتانسیل بالایی برای آتشسوزی و آلوده کردن محیط زیست داشته باشد و استفاده از آن در بتن ساختمان میتواند خطرات زیستمحیطی را به شکل قابل توجهی کاهش بدهد.

- تولید بتن با لاستیک فرسوده و ضایعات یونولیت هزینه کمی دارد و میتواند در کاهش هزینهها نقش پررنگی داشته باشد.

- رفتار صلب دالهای بتنی و پر صدا بودن آنها در بزرگراهها و … از بزرگترین مشکلات بتن به شمار میروند که ناشی از مدول الاستیسیته بالا، میرایی و ویسکوزیته پایین است و استفاده از لاستیک و یونولیت در تولید بتن میتواند این مشکلات را از بین ببرد.

- استفاده از یونولیت در تولید بتن میتواند به کاهش وزن قابل توجه آن کمک کند. همچنین یونولیت کمک میکند که بتوان بتنهایی با چگالیهای مختلف تولید کرد که هر کدام میتوانند کاربردها و قابلیتهای متعددی داشته باشند.

- بتن تولید شده با استفاده از یونولیت و لاستیک میتواند در برابر رطوبت، حرارت و صوت مقاومت بالایی داشته باشد و در مصرف انرژیهای مختلف صرفهجویی قابل توجهی داشته باشد. همچنین این بتنها از طول عمر بالایی برخوردارند و شرایط محیطی مختلف قابل استفاده خواهند بود.

- این نوع بتنها قابلیت استفاده در نمای کاذب ساختمان، کف ساختمان، سقف و حتی مصارف صنعتی دیگر را نیز دارند.

مشخصات مصالح بتن سبک و طرح اختلاط آن

مصالح و مواد اولیه تولید بتن میتوانند نقش ویژهای در خصوصیات و ویژگیهای آن داشته باشند و لازم است که مواد به کار رفته در ساخت بتن در یک محدود مجاز و تعریف شده توسط استاندارد ASTM قرار داشته باشند. نحوه بکارگیری خرده لاستیک و اختلاط مواد اولیه نیز از اهمیت بالایی برخوردار است. در اصل طرح اختلاط به معنی برگزاری تعادل بین اقتصاد طرح، مقاومت، دوام، چگالی و کارایی بتن است. تولید این نوع بتن در کشورهای مختلف دارای استانداردها و ضوابط مشخصی است اما طرح اصلی بر اساس آیین نامه بتن ACI 21189 آمریکا می باشد و مصالح مورد استفاده در این طرح به شرح زیر هستند:

- درشت دانههای سنگی

- ریزدانههای سنگی

- پلی استایرن منبسط شده با ابعاد مختلف

- آب

- مصالح چسباننده

- دانههای لاستیکی با ابعاد مختلف

درشت دانههای استفاده شده در این طرح از نوع شکسته آهکی بوده و ریزدانه، مصالح رد شده از الک شماره ۴ خواهد بود که حدودا ۳۰ تا ۴۰ درصد کل مصالح سنگی را تشکیل میدهد. البته مقاومت فشاری ریزدانه تاثیر زیادی در شکل گیری مقاومت فشاری بتن ندارد اما استفاده از ریزدانههایی که اتصالی بهتر با خمیر سیمان برقرار کنند، مقاومت فشاری ملات را افزایش داده و در نتیجه منجر به بالا رفتن مقاومت فشاری بتن میشوند. در اصل اتصال بین خمیر سیمان و ریزدانه آهکی نسبت به اتصال بین خمیر سیمان و ریزدانههای از جنس سنگهای دیگر به دلیل واکنش بین کلسیم موجود در ریزدانههای آهکی و هیدروکسید کلسیم موجود در خمیر سیمان قویتر است.

.

جدول ۱- دانه بندی شن مصرفی

| اندازه الک (mm) | ۱۹ | ۵/۱۲ | ۵/۹ | ۷۵/۴ | ۳۶/۲ | ۱۸/۱ |

| محدوده مجاز درصد عبوری

مطابق ASTM C33 |

۱۰۰ | ۱۰۰-۹۰ | ۷۰-۴۰ | ۱۵-۰ | ۵-۰ | – |

| درصد عبوری از الک | ۱۰۰ | ۷/۹۱ | ۷/۶۱ | ۷/۱۱ | ۴/۳ | – |

ریز دانه، مصالح رد شده از الک شماره ۴ میباشد که حدودا ۳۰ تا ۴۰ درصد کل مصالح سنگی را تشکیل میدهد. تحقیقات و آزمایشهای مختلف نشان میدهند که مقاومت فشاری ریزدانه تاثیر چندانی در شکل گیری مقاومت فشاری بتن ندارد [۱۲]. اما استفاده از ریزدانه هایی که اتصالی بهتر با خمیر سیمان برقرار میسازند، مقاومت فشاری ملاترا افزایش داده و در نتیجه منجر به بالا رفتن مقاومت فشاری بتن میگردد [۱۳]. با توجه به امکان واکنش بین کلیست موجود در ریزدانه های اهکی و هیدروکسید کلسیم موجود در خمیر سیمان، انتظار میرود اتصال بین خمیر سیمان و ریزدانه آهکی نسبت به اتصال بین خمیر سیمان و ریزدانه های از جنس سنگهای دیگر قوی تر باشد. آزمایشها و پژوهشهای مختلف موید مطلب فوق میباشد [۱۳]. در نتیجه، ریزدانه مصرفی از نوع ماسه طبیعی آهکی تهیه گردید.

در جدول ۲ نتایج دانه بندی ماسه مذکور مطابق با فرمول ASTM C33 ارائه شده است.

جدول ۲- دانه بندی شن مصرفی

| اندازه الک (mm) | ۵/۹ | ۷۵/۴ | ۳۶/۲ | ۱۸/۱ | ۶۰/۰ | ۳۰/۰ | ۱۵/۰ |

| محدوده مجاز درصد عبوری

مطابق ASTM C33 |

۱۰۰ | ۱۰۰-۹۷ | ۱۰۰-۸۲ | ۸۷-۵۳ | ۶۵-۲۸ | ۳۴-۱۰ | ۱۷-۳ |

| درصد عبوری از الک | ۱۰۰ | ۳۶/۹۸ | ۹/۸۴ | ۳/۵۹ | ۱/۴۷ | ۶/۲۰ | ۹/۷ |

روش اختلاط بتن سبک با بکارگیری خرده لاستیک

نحوه اضافه کردن مواد اولیه. اختلاط آنها از اهمیت بالایی در تولید بتن تازه دارد. برای تولید این نوع بتن میتوان از یک دستگاه مخلوط کن استوانه ای با حجم ۶۲ لیتر که با سرعت ۱۸ دور بر دقیقه به صورت افقی می چرخد استفاده کرد. نحوه دقیق اختلاط مواد اولیه به شرح زیر هستند.

- قرار دادن مصالح سنگی لاستیکی و پلی استایرن ریزدانه و درشت دانه در مخلوط کن و اختلاط به مدت ۶۰ ثانیه

- اضافه نمودن سیمان و اختلاط به مدت ۳۰ ثانیه

- اضافه نمودن میکروسیلیس و اختلاط به مدت ۳۰ ثانیه

- اضافه نمودن آب همزمان با اختلاط به مدت ۳۰ ثانیه

- اختلاط به مدت ۳ دقیقه

با توجه به مراحل گفته شده بتن سبک و تازه در مدت زمان کمتر از ۶ دقیقه تولید و آماده استفاده میشود و میتوان از آن در پروژههای مختلف استفاده کرد. در نهایت برای تعیین مقاومت فشاری ۹۰ روزه نمونههای مکعبی۱۰×۱۰×۱۰ میلیمتری بتن میتوان از دستگاههای هیدرولیکی با ظرفیت نهایی ۱۰۰ تن استفاده کرد و با استفاده از ابزارهای مهندسی مانند کولیس سطح واقعی آن را اندازهگیری نمود و میزان مقاومت فشاری دقیق آنها را تعیین نمود. همچنین میتوان بر اساس آزمایشهای استاندارد میزان مقاومت خمشی این نوع از بتنها را تعیین کرد.

به منظور افزایش طاقت در بتن، از دانه های پلی استایرن منبسط شده استفاده شده است. دانه های بسیار ریز پلی استایرن، تحت تاثیر دما منبسط میشوند که در این تحقیق جهت بررسی تاثیر دانه های پلی استایرن منبسط شده بر مشخصات مکانیکی بتن، دانه های با اندازه اسمی ۷۵/۴-۱۸/۲۱ میلی متر با نشانه اختصاری EPS1 مورداستفاده قرار گرفت.

طرح اختلاط بتن معمولی با سیمان پرتلند و میکروسیلیس

در این تحقیق جهت ساخت بتن معمولی از روش استاندارد ACI211 استفاده گردید و جهت ساخت بتن حاوی میکروسیلیس از ضمیمه ACI211 پیرامون جایگزینی درصدی از سیمان توسط مواد پزولانی [۱۱] کمک گرفته شد. با توجه به مطالبی که در زمینه تحقیقات به عمل آمده بر روی پیش عمل آوری لاستیک قبل از مصرف در بتن وجو دارد؛ لاستیک های مصرفی در این تحقیق قبل از مخلوط شدن در بتن با آب شستشو داده شدند تا خاک و مواد آلی موجود در سطح دانه های لاستیک، مانع از چسبندگی دانه های لاستیک با خمیر سیمان نشود.

روش اختلاط

یکی از مسائلی که در خواص بتن تازه و سخت شده موثر میباشد، نحوه اضافه کردن هر یک از اجزاء سازنده بتن و مدت زمان اختلاط در هنگام اضافه نمودن این اجزاء میباشد. در تحقیق حاضر جهت ساخت بتن از دستگاه مخلوط کن استوانه ای با حجم ۶۲ لیتر که با سرعت ۱۸ دور بر دقیقه به صورت افقی میچرخد استفاده شده است. و نحوه انجام طرح اختلاط بتن با الگو گرفتن از مقامات مختلف و انجام سعی و خطاهای مختلف به قرار زیر میباشد:

قرار دادن مصالح سنگی لاستیکی و پلی استایرن ریزدانه و درشت دانه در مخلوط کن و اختلاط به مدت ۶۰ ثانیه؛

اضافه نمودن سیمان و اختلاط به مدت ۳۰ ثانیه؛

اضافه نمودن میکروسیلیس و اختلاط به مدت ۳۰ ثانیه؛

اضافه نمودن آب همزمان با اختلاط به مدت ۳۰ ثانیه؛

اختلاط به مدت ۳ دقیقه؛

به این ترتیب عملیات ساخت بتن در مدت رمان ۵/۵ دقیقه انجام گرفت.

ساخت بتن، آزمایش اسلامپ، قالب گیری و عمل آوری نمونه ها

در تحقیق حاضر به منظور انجام آزمایشهای مقاومت فشاری، از نمونه های مکعبی ۱۰×۱۰×۱۰ میلی متری استفاده شد. آزمایشهای مقاومت خمشی نیز بر روی نمونه های منشوری ۳۵۰×۱۰۰×۱۰۰ میلی متری انجام شدند. پس از مخلوط کردن مصالح، آزمایش اسلامپ مطابق [۱۴]ASTM C143 انجام گرفت که اسلامپ بتن شاهد ۹ سانتیمتر به دست آمد. بعد از انجام آزمایش اسلامپ، بتن را در سه لایه در داخل قالبها ریخته و هر لایه بتن با استفاده از ضربات میله اسلامپ متراکم گردید. پس از گذشت ۲۴ ساعت از بتن ریزی، نمونه ها را از قالب بیرون آورده و به منظور عملآوری به مدت ۹۰ روز، درون حوضچه آب به صورت مستغرق قرار گرفتند.

آزمایش تعیین مقاومت فشاری

برای تعیین مقاومت فشاری ۹۰ روزه نمونه های مکعبی۱۰×۱۰×۱۰ میلی متری از دستگاه الکتروهیدرولیکی، به ظرفیت نهایی ۱۰۰ تن استفاده شده است. جهت انجام این آزمایش با استفاده از یک کولیس دیجیتال، سطح واقعی نمونه ها را اندازه گیری کرده و با تقسیم بار به دست آمده جهت شکست نمونه بر سطح واقعی نمونهها، مقاومت فشاری آنها تعیین گردید.

آزمایش مقاومت خمشی

مطابق با این استاندارد ASTM C78 مقاومت خمشی تیرهای بتنی واقع بر روی دو تکیه گاه ساده، تحت بار ناشی از خمش چهار نقطهای (شکل ۴-۳) تعیین شده و نتایج به صورت مدول گسیختگی بیان میشود [۱۵]. رایج ترین روش برای اندازه گیری طاقت استفاده از منحنی بار- تغییر مکان به دست آمده از یک تیر با تکیه گاه های دو سر ساده و یا بارگذاری یک سوم دهانه میباشد [۱۶]. شاخص های طاقت در دستورالعمل ACI544 برگرفته از روش پیشنهادی هنگار [۱۷] میباشد، که الستفاده از ضرایب بدون بعد با مبنای انرژی را به منظور بررسی عملکرد بتن مسلح به الیاف توصیه میکند. این روش بیانگر این واقعیت است که بتن الیافی کارا، بتنی است که علاوه بر مقاومت بالا بایستی از قدرت جذب انرژی و شکل پذیری قابل قبولی نیز برخوردار باشد. رئش استاندارد ASTM C1018 کمابیش شبیه روش پیشنهادی ACI 544 است، با این تفاوت که در ASTM C1018 اندیسهای طاقت از تقسیم سطح زیر منحنی بار- تغییر مکان تا یک جابجایی مشخص به سطح زیر منحنی بار تغییر مکان تا جابجایی مربوط به اولین ترک خوردگی به دست میآید.

۶- ارائه نتایج و بحث

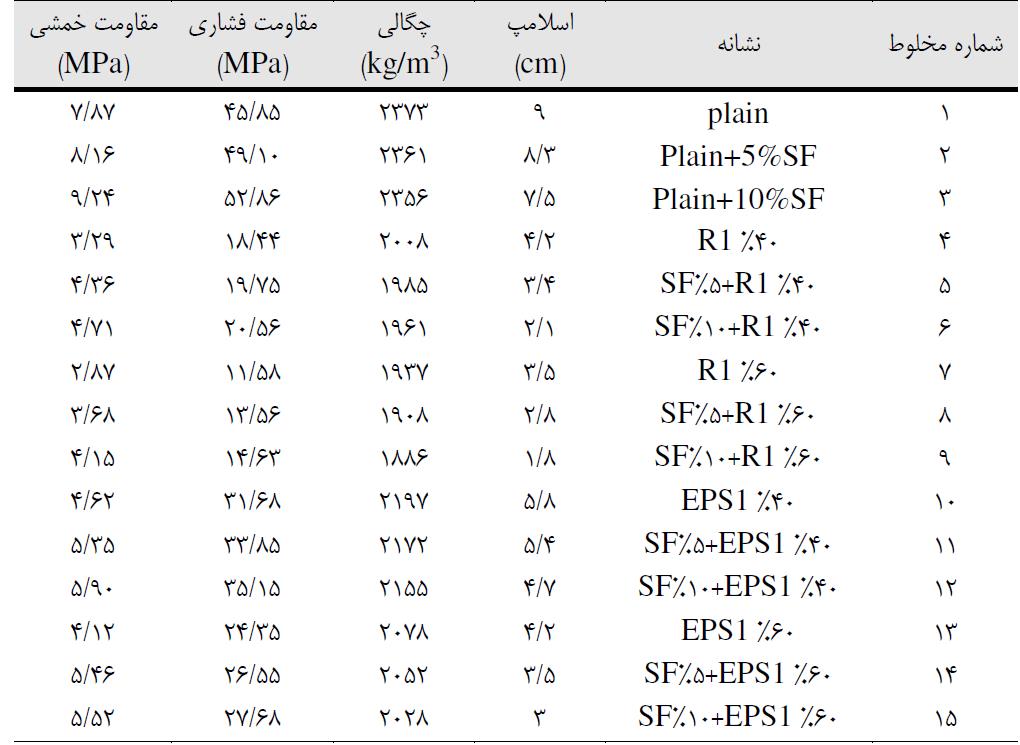

در جدول زیر، مشخصات اسلامپ، چگالی، مقاومت فشاری و مقاومت خمشی مخلوطهای مختلف ارائه شده است. مقادیر گزارش شده میانگین آزمایش بر روی سه نمونه میباشد.

جدول ۳- نتایج آزمایشات صورت گرفته بر روی نمونه های بتنی

همانگونه که از جدول ملاحظه می-گردد، با افزایش مقادیر خرده لاستیک و دانه ای پلی استایرن اسلامپ کاهش می یابد که این کاهش برای خرده لاستیک چشمگیرتر میباشد. جایگزینی بخشی از سیمان با میکروسیلیس نیز مقداری به کاهش اسلامپ کمک می کند. با توجه به جدول ۳ می توان دریافت که چگالی نمونه ها با جایگزینی ۴۰ درصدی و بویژه ۶۰ درصدی خرده های لاستیک به میزان نسبتا زیادی کاهش یافته است. این کاهش برای جایگزینی دانه های پلی استایرن کمتر بوده به گونه ای که چگالی از ۲۰۰۰ kg/m3 کمتر نشده است. جایگزینی جزئی از سیمان با میکروسیلیس نیز به میزان بسیار کم موجب کاهش چگالی شده است.

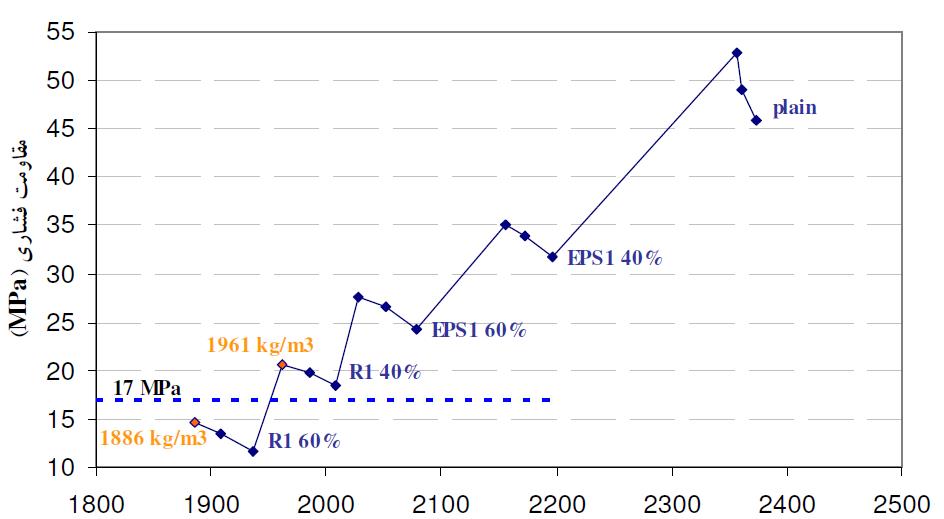

از آنجا که یکی از اهداف اصلی در این مقاله به سبکسازی بتن و بررسی مشخصات بتن سبک میباشد، نتایج مقاومت فشاری و خمشی مخلوطهای مختلف بر حسب چگالی آنها به ترتیب در شکلهای ۱ و ۲ ترسیم شده است تا از روی آنها بررسی مشخصات برای کاهش چگالی مخلوط در جهت سبک سازی بتن بطور واضحتری صورت گیرد. در شکل ۱، ۵ بخش مختلف هر یک شامل سه مخلوط (نقطه)، قابل تشخیص میباشد. مرز مقاومتی بتن سازهای و غیرسازهای نیز با خط چین آبی مشخص شده است که مقدار MPa 17 میباشد. مشاهده میگردد که تنها مخلوطهای R1 60% در محدوده غیرسازهای بوده و بقیه مخلوطها در محدوده سازه ای قرار دارند. همچنین کمترین چگالی بدست آمده از آزمایشات برای بتن سازه ای و غیرسازه ای با رنگ نارنجی متمایز شده است که به ترتیب برابر ۱۹۶۱ kg/m3 و kg/m3 1886 میباشد.

وزن مخصوص kg/m3

شکل۱- مقاومت فشاری بتن بر حسب چگالی برای مخلوطهای مختلف

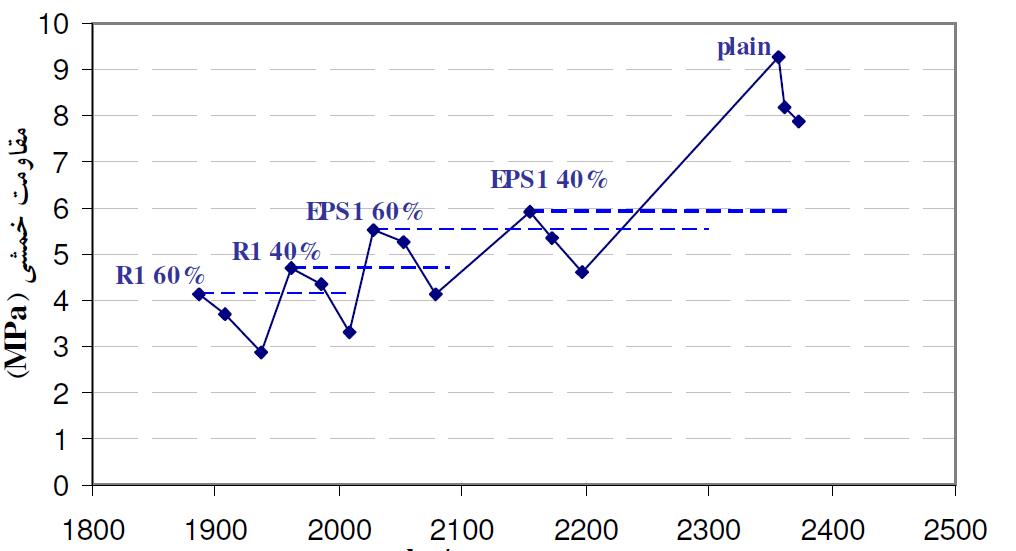

وزن مخصوص kg/m3

شکل۲ مقاومت خمشی بتن بر حسب چگالی برای مخلوطهای مختلف

نتایج مقاومت خمشی بر حسب چگالی نیز برای مخلوطهای مختلف در شکل ۲ قابل مشاهده میباشد. همانگونه که ملاحظه میگردد، مقادیر مقاومت خمشی مخلوطها دارای همپوشانی بوده و تنها مقاومت خمشی بتن ساده به طور واضح از بقیه فاصله دارد. خط چین های آبی این موضوع را بخوبی نشان میدهند. در این نمودار، در هر بخش که با نام اختصاری کلی مخلوطها مشخص شده است، یک روند افزایشی مقاومت خمشی به سمت چگالیهای کمتر قابل تشخیص است که مربوط به افزایش درصدهای جایگزین میکروسیلیس میباشد که در عین کمک اندک به کاهش چگالی، منجر به بهبود مقاومت خمشی شده است.