اگرچه یونولیت اولین بار در سال ۱۸۳۹ کشف شد اما تولید انبوه آن در سال ۱۹۵۹ توسط کمپانی آلمانی کوپر انجام شد و باعث شد که انقلاب بزرگی در صنایع مختلف از جمله ساختمانسازی و بستهبندی ایجاد کند. تولید یونولیت میتواند به دو شیوه دستی و اتوماتیک انجام شود. در روش دستی ابتدا دانههای کوچک فوم استایرن در دیگهای بخار منبسط میشوند و سپس خشک شده و به دستگاه بلوکر انتقال داده میشوند تا عملیات فشردهسازی بر روی آنها انجام شود و به بلوکهای یونولیت تبدیل شوند. در روش اتوماتیک تمامی این مراحل توسط تجهیزات و دستگاههای مدرن انجام میشود و میزان خطای کمتری دارد. به صورت کلی مراحل ساخت یونولیت شامل ۳ مرحله اصلی پیش انبساط، تثبیت و شکلدهی تولید است.

یونولیت یک پلیمر با وزن مولکولی بالا است که از استایرن مونومر به وجود آمده و در نتیجه تولید یونولیت را شاهد هستیم. این ماده سخت ، سفت و بسیار شفاف و دارای مقاومت شیمیایی خوبی است. میتوان آن را به راحتی با قالب گیری تزریق ، به شکل اکستروژن یا ترموفرمیسیون، پردازش کرد.

در این مطلب به این موضوع خواهیم پرداخت که چگونه میتوان یونولیت را تولید کرد و برای استفادههای مختلف به کار برد. تولید یونولیت با توجه به نوع و چگالی آن میتوانید مراحل و سبکهای مختلفی داشته باشد که به تمامی موارد در ادامه اشاره خواهد شد.

یونولیت از استایرن مونومر تولید میشود. سطح پایین استایرن به طور طبیعی در بسیاری از گیاهان ، میوهها ، سبزیجات ، آجیل و گوشت وجود دارد. یونولیت متشکل از مشتقات اتیلن و بنزن است و با استفاده از یک فرآیند پلیمریزاسیون ساخته میشود که دانههای کروی شفاف پلی استایرن را در اندازه حبههای قند تولید میکند. در طی این فرآیند ، یک هیدروکربن با جوش کم ، که معمولاً گاز پنتان است ، به مواد اضافه میشود تا در طول پردازش بعدی به بسط و گسترش این مواد کمک کند.

تولید یونولیت در ۳ بخش است:

پیش از انبساط

در این مرحله ابتدا مواد اولیه یونولیت که یک پلیمر مصنوعی با نام استایرن است و شباهت زیادی به دانههای شکر دارد تهیه میشود. این ماده اولیه دارای چگالی خاص و ویژهای است و برای تولید هر کدام از انواع یونولیتها باید به چگالی ماده اولیه آن توجه شود. در این مرحله ماده اولیه به وسیله تزریق بخار حجیم شده وارد دستگاهی به نام اکسپندر میشود و در این دستگاه حجم دانههای استایرن به بیش از ۵۰ برابر حجم اصلی خود میرسد. این فرآیند در حقیقت توسط پروانههای همزن انجام میشود استایرن در دیگهای بخار کاملاً منبسط میشوند.

تهویه

بعد از آنکه در فرایند پلیمریزاسیون از دو ماده شنتان و دیاکسید کربن برای حجم دهندگی و پف کنندگی مواد اولیه استفاده شد بیش از ۹۰ درصد استایرن مونومر توسط هوا حجمی میشود و سهم ماده اولیه از حجم نهایی محصول کمتر از ۱۰ درصد خواهد بود. در مرحله تهویه مواد پخته شده و حجیم شده برای خنک شدن به سیلوهای ذخیرهسازی منتقل میشوند. در این مرحله مهرههای تولید شده برای رسیدن به دما و فشار تعادل باید ۶ تا ۱۲ ساعت استراحت کنند تا دوره تکامل را طی کنند.

قالب سازی

مرحله نهایی تولید یونولیتها قالبگیری است. در این مرحله مهرههای خنک شده داخل قالب قرار میگیرند و دوباره با بخار آب گرم میشوند. بخار آب باعث میشود که یونولیتها شکل بلوک مادر را به خود بگیرند. مهرهها از قبل به وسیله فومها گسترش پیدا میکنند و کاملاً به هم میچسبند. بعد از آنکه مواد اولیه به شکل بلوک یونولیت مادر تبدیل درآمد به انبار منتقل میشود تا کامل خشک شده و آماده برش شوند. هنگام قالب ریزی ، تقریباً تمام حجم یونولیت ها از ۹۸% هوا است.

دو فرایند قالب گیری برای ساخت یونولیت

به صورت کلی دو فرآیند اصلی برای قالبگیری یونولیتها وجود دارد که به شرح زیر میباشند:

فرآیند اول

در فرآیند اول برای تولید یونولیت اول قالب، بلوکهای بزرگی از یونولیت را تولید میکند. این بلوکها میتوانند برای استفادههای بستهبندی و ساختمانسازی کاربرد داشته باشند.

فرآیند دوم

در فرآیند دوم قالبگیری یونولیتها بهگونهای است که محصول نهایی دارای مشخصات طراحی سفارشی میباشد.

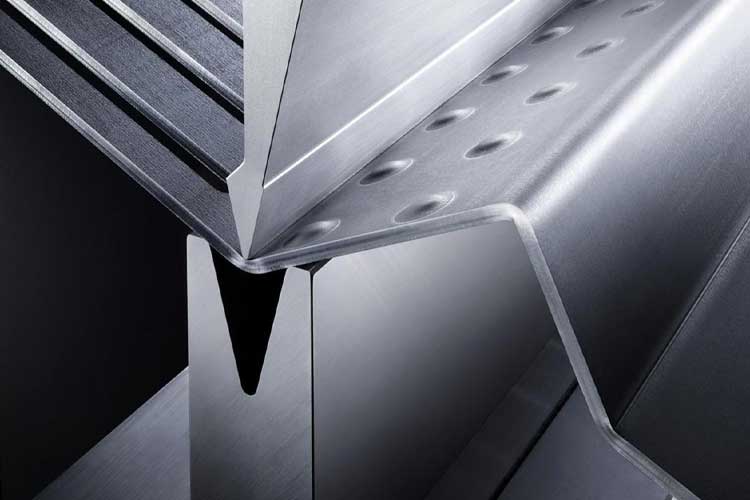

تولید یونولیت سقفی

بعد از آنکه بلوکهای یونولیت مادر طی ۳ مرحله اصلی گفته شد تولید شد، بلوکها به سالن یا انبار انتقال داده میشود تا آماده برش گردد. بعد از خنک شدن کامل بلوکها میتوان آنها را با کمک سیمهای المنت برقی و یا دستگاههای CNC به یونولیتهایی با ابعاد و اندازههای مشخص تبدیل کرد که شامل انواع یونولیت دیواری، یونولیت سقفی و … هستند.

تولید یونولیت بسته بندی

برای تولید فوم بسته بندی نیز تمامی مراحل گفته شده برای تولید بلوکهای مادر یونولیت تکرار میشود و تنها تفاوت آنها در مرحله قالبگیری نهایی خواهد بود و قالبگیری یونولیتهای بستهبندی متناسب با نوع صنعتی که در آن به کار میرود در اشکال و طرحهای مختلف تولید میشود. البته در صنعت بستهبندی از ورق عایق پلاستوفوم نیز استفاده میشود اما برای بستهبندی قطعات خودرو، لوازمخانگی، دارو و … معمولاً فومهای بستهبندی دارای اشکال و طرحهای اختصاصی هستند.

ویژگی ساخت یونولیت

یونولیت ها به دلیل تطبیق پذیری فنی، کارایی و مقرون به صرفه بودن، بیش از نیم قرن است که مورد استفاده قرار گرفته است. این ماده در بسیاری از برنامههای روزمره مورد استفاده قرار میگیرد که در آن وزن سبک، استحکام، دوام، عایق حرارتی و ضد ضربه بودن، اقتصادی و با کارایی بالا یونولیت ها، حائز اهمیت است.

سبک وزن

یونولیت ها ماده ای بسیار سبک وزن هستند و با توجه به اینکه از ۹۸% هوا تشکیل شده اند، نمیتواند تعجب آور باشد. این ویژگی، آنها را برای استفاده در بسته بندیها به عنوان یونولیت بسته بندی ایدهآل میکند، زیرا به میزان قابل توجهی به وزن کل محصول افزوده نمیشود و در نتیجه هزینههای حمل و نقل را کاهش میدهد. مصرف انرژی و سوخت حمل و نقل نیز کاهش مییابد و تولید گازهای گلخانه ای به وسیله وسایل نقلیه به حداقل میرسد و همه این موارد به کاهش گرمایش کره زمین نیز کمک میکند.

دوام

دوام استثنایی یونولیت ها ، آنها را به عنوان یک محصول برای بسته بندیهای محافظ ، موثر و قابل اعتماد و برای طیف گسترده ای از کالاها تبدیل میکند. ساختار سلولی یونولیت ها آن را از نظر ابعادی پایدار میکند و بنابراین در طی گذر سالها این مواد با دوام هستند. همچنین یونولیت ها بی بو و غیر سمی نیز هستند. همچنین در بسیاری از ساختمانها دیدهاید که بسیار از یونولیست استفاده میشود زیرا زمانی که در کنار یکدیگر قرار میگیرند استحکام و مقاوت فوقالعادهای را تولید میکنند. نتیجه امر این است که در دیوارها و بسیاری از سقفهای خانههای امروزی شاهد استفاده از یونولیت هستیم و به همین علت است که تولید یونولیت در کشور ما رونق دارد.

مقاومت در برابر رطوبت

تولید یونولیت به گونهای است که ماده ای با سلولهای بسته است و به راحتی آب را جذب خود نمیکند. یونولیت ها همچنین خاصیت ضد رطوبت دارند و این ویژگی یونولیتها را برای نگه داری محصولاتی در دمای خنک ایده آل میکند و چون در مقابل رطوبت مقاوم هستند ، بنابراین بالاترین استاندار بهداشتی در این متریال برآورده میشود. همچنین این ویژگی، یونولیت ها را برای استفاده در شناورهای ماهیگیری و شناورهای دریایی مناسب میکند. یونولیت ها همچنین با کاهش اندک عملکرد حرارتی، شکل، اندازه، ساختار و ظاهر بدنی خود را حفظ میکند.

راندمان حرارتی

راندمان حرارتی برتر یونلیتها ، این مواد را برای بسته بندی هر محصولی که نسبت به تغییر دما حساس است ، ایده آل میکند. محصولات محصور شده در ظروف یونولیتی میتوانند برای مدت طولانی در دمای بالاتر حفظ شوند و از تغییرات ناگهانی دما که میتوانند در حمل و نقل از طریق مناطق مختلف آب و هوایی ایجاد میشوند ، محافظت باشند. به طور مثال میتوان به بسته بندی محصولات تازه و غذاهای دریایی و همچنین محصولات دارویی و پزشکی به وسیله یونولیت ها اشاره کرد.

ضدضربه بودن

یونولیت ها دارای ویژگیهای عالی برای ضد ضربه بودن هستند و این مواد اولین انتخاب برای بسته بندی طیف گسترده ای از محصولات از جمله لوازم ، محصولات الکترونیکی ، رایانه و مواد شیمیایی هستند.

تطبیق پذیری

تقریباً به هر شکل و اندازهای تولید یونولیت را شاهد هستیم، یا در صورت لزوم با توجه به هر نوع کاربرد ، به راحتی برش داده میشوند و شکل میگیرند. همچنین در طیف گسترده ای از چگالیهای متفاوت تولید یونولیت را داریم و دامنه متنوعی از خصوصیاتهای ساختاری را ارائه میدهند. این خصوصیات با برنامههای مختلفی که در آن از مواد برای بهینه سازی عملکرد آنها استفاده میشود ، مطابقت دارد. علاوه بر این ، یونولیت ها با طیف گسترده ای از مواد سازگار است.

راحتی در استفاده

برای برنامههای کاربردی در ساختمان و ساخت و ساز ، یونولیت ها یکی از ساده ترین مواد برای نصب در سایت در نظر گرفته میشود. این ماده معمولاً به صورت ورق یونولیت تهیه میشود، اما میتوانیم به شکل یا بلوکهای بزرگ نیز تولید یونولیت را داشته باشیم.