یونولیتها بهعنوان یکی از کاربردیترین و پراستفادهترین مواد در صنایع مختلفی همچون ساختمانسازی و بستهبندی شناخته میشوند و توانستهاند انقلاب بزرگی در بسیاری از صنایع دیگر ایجاد کنند. یونولیتها امروزه در اشکال و انواع مختلفی تولید و استفاده میشوند و هر کدام از آنها میتوانند کاربردهای مختلفی داشته باشند. یکی از کاربردیترین یونولیتها، یونولیتهای تزریقی هستند. این یونولیتها میتوانند در مکانهایی که نمیتوان از بلوکها و ورقههای یونولیتی استفاده کرد به کار گرفته شوند. تولید یونولیت تزریقی شباهتهای بسیار زیادی به تولید بلوک یونولیت مادر دارد اما تفاوتهایی نیز دارند. مراحل تولید این یونولیتها میتواند متفاوتتر از سایر یونولیتها باشد که در ادامه مطلب به بررسی دقیقتر آنها پرداخته خواهد شد.

تولید یونولیتهای تزریقی

روش و تولید یونولیت تزریقی همانند یونولیتهای دیگر است و فقط تفاوتهای کوچکی در مراحل آنها وجود دارد. بهصورت کلی تولید یونولیتها در ۳ مرحله پیش پخت یا پیش انبساط، قالبگیری و تثبیت و شکلدهی نهایی انجام میشود. ظاهر تولید انواع یونولیتها یکی است اما در جزئیات تفاوتهایی دارند.

مرحله اول: پیش انبساط

در مرحله اول که همان مرحله پیش پخت است مواد اولیه یونولیتها که نوعی پلاستیک است که از استایرن مونومر به دست میآید با پنتان آغشته شده و در دمای بیشتر از ۹۰ درجه سانتیگراد وارد دستگاهی به نام اکسپندر میشود. برای یونولیتهای تزریقی باید از ریزترین نوع مواد اولیه استفاده کرد چرا که این مواد در داخل دستگاه اکسپندر و در دمای ۹۰ درجه بیشتر از ۲۰ تا ۵۰ برابر افزایش حجم پیدا میکنند. میزان فشاری که برای تولید یونولیت تزریقی لازم است بیشتر از بلوکهای یونولیت مادر است و لازم است که حدوداً ۱.۵ برابر بیشتر به آنها فشار وارد شود و گرانول نهایی تهیه شود.

مرحله دوم: تثبیت

مرحله دوم که مرحله تثبیت یونولیت است نیز همانند یونولیتهای عادی میباشد با این تفاوت که مدت زمان آن بسیار کمتر است. زمانی که یونولیتهای بلوک مادر برای تثبیت نیاز دارند ۶ تا ۱۲ ساعت است درحالیکه زمان مورد نیاز برای تثبیت یونولیت تزریقی یک تا دو ساعت میباشد. بعد از حالت بلوغ، مواد توسط شیرهای مخصوص که دو ورودی شامل ورودی هوای فشرده با فشار ۸ بار و ورودی مواد به قالبها تزریق میشوند. بعد از وصل شدن بخار آب ۱۸۰ درجه فشار بالا به قالب هدایت میشود و یونولیتها بعد از انبساط نهایی در هم تنیده شده و به شکل قالب درمیآیند.

در مرحله تثبیت از آب سرد برای ثابت شدن ابعاد فیزیکی قطعه استفاده میشود که از طریق یک مدار جداگانه وارد قالب میشود و به قطعه شوک حرارت وارد مینماید. در نهایت با وصل شدن هوای فشرده به نازلهای بخار قطعه از درون قالب به سمت بیرون هدایت میشود و برای انبار کردن آماده میشود. سپس یونولیتها در ابعاد و اندازههای پایدار فیزیکی تهیه شده و فقط باید آب موجود در آنها تبخیر شود و برای این کار نیازی به گرمخانه و تنظیمات خاص دمایی نیست. در مقاله دیگری با عنوان یونولیت فشرده چیست به بررسی نحوه تولید یونولیتهای فشرده، کاربردها و مزایا و معایب آنها پرداخته شده است.

مراحل طراحی قالب تزریق یونولیت

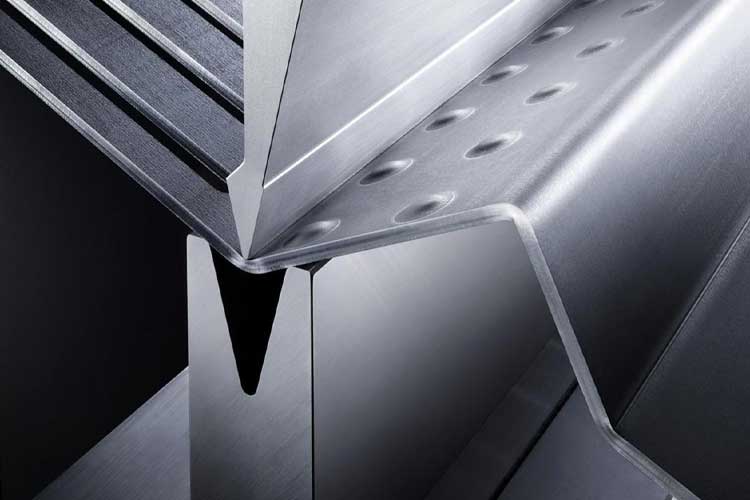

برای طراحی قطعات یونولیتی اول باید نمونه اولیه در اختیار کارشناسان قالبسازی قرار بگیرد و سپس کارشناس نقشه نهایی را ایجاد کرده و متناسب با اندازه و ابعاد قالب و نوع نیاز مشتریان تشخیص میدهد قالب چند کبیتی (واحد شمارش قالب) طراحی شود. در اصل طراح مشخص میکند که دستگاه پرس در هر ضربه چه تعداد قطعه تولید کند و بعد از مشخص کردن تمامی موارد گفته شده قالب مشخص شده و سوراخهایی برای اتصال نازلهای بخار در سرتاسر قالب تعبیه میشود. چنانچه تعداد سوراخها مناسب نباشد عملیات بخار رسانی بهدرستی انجام نخواهد شد و یونولیت دچار پوکی میشود.

نحوه طراحی قالب میتواند تأثیر زیادی در میزان طول عمر آن داشته باشد. مراحل تولید یونولیت تزریقی تقریباً همان مراحل تولید ورق یونولیت و سایر یونولیتها است و تفاوتهایی در جزئیات تولید باهم دارند و در نهایت نیز برای استفاده از این یونولیتها به دستگاههای مخصوصی نیاز است درحالیکه یونولیتهای دیگر بهوسیله خاصی نیاز ندارند.

دستگاههای تزریق یونولیت

برای استفاده از یونولیتهای تزریقی لازم است که دستگاههای مخصوصی استفاده شود. درحالیکه یونولیتهای عادی مانند بلوک های یونولیت و بستهبندی نیازی به دستگاه نیست. دستگاههای تزریق یونولیتها بر اساس نوع عملکرد اپراتورها میتوانند به دودسته دستی و اتوماتیک تقسیم شوند. در دستگاههای اتوماتیک تغذیه مواد اولیه و همچنین استفاده از فشار هوا برای هدایت مواد به مکانهای موردنظر کاملاً به شکل خودکار انجام میشود. دستگاههای خودکار سرعت تولید بالایی دارند و میتوانند در زمان کوتاهی یونولیت بالایی در موقعیتهای مختلف استفاده کنند البته تعدادی از این دستگاهها برای تولید یونولیتهایی با چگالیهای مشخص مشکل دارند.

کاربردهای یونولیت تزریقی

همانگونه که کاربرد یونولیت بسته بندی در صنعت بستهبندی و همچنین کاربرد بلوک یونولیت در ساختمانسازی قابل توجه و چشمگیر است، یونولیتهای تزریقی نیز دارای کاربردهای متعددی هستند و میتوانند در صنایع مختلفی به کار گرفته شوند. از جمله مهمترین کاربردهای یونولیت تزریقی میتوان به موارد زیر اشاره کرد:

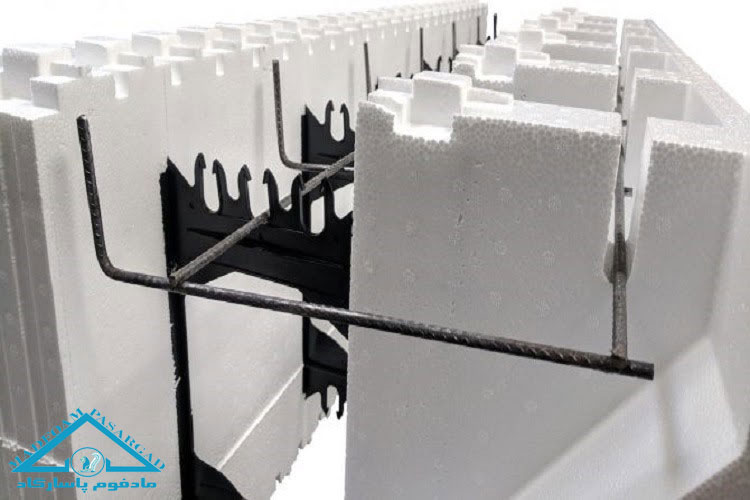

- در صنعت ساختمانسازی میتوان از این ماده برای عایقبندی نقاط کور، سوراخها، دیواره فلز و پلاستیک درب و پنجره و … استفاده کرد.

- از یونولیت تزریقی میتوان در تولید لوازمخانگی مانند یخچال، لباسشویی و … استفاده کرد.

- برای تولید قطعات مختلف خودرو مانند داشبورد و ضربهگیرها و … در صنعت خودروسازی استفاده میشود.

- برای تولید انواع ساندویچ پنلها میتوان از این ماده استفاده کرد.

- از یونولیت تزریقی میتوان در تولید مبلمان خانگی، قطعات دکوراتیو و … استفاده کرد.

- در صنایعی مانند کشتیسازی، عمران، معدن، شیمیایی و … میتوان از یونولیتها استفاده کرد.

جمعبندی نهایی

یونولیتهای تزریقی نوع خاصی از یونولیتها هستند که همانند سایر یونولیتها تولید میشوند. فقط در جزئیات تولید، اندازه و ابعاد مواد اولیه، میزان فشار مورد نیاز و … متفاوت هستند. این یونولیتها میتوانند در صنایع مختلفی همچون ساختمانسازی، تولید درب و پنجره، خودروسازی، کشتیسازی و … استفاده میشوند.

سلام ، تشکر از مقاله خوبتون

سلام حسن عزیز

ممنون از همراهی شما