پشم شیشه به عنوان یکی از کاربردیترین مواد و متریال شناخته میشود که به عنوان عایق حرارتی استفاده میشود. این ماده از الیاف شیشههای بازیافتی تولید میشود و از ویژگیهای منحصر به فردی همچون عایق صوت، عایق حرارت، وزن کم و… برخوردار است. این ماده قادر است تغییرات دمایی از منفی سی درجه تا مثبت هفتصد و پنجاه درجه را تحمل کند و کاربردهای صنعتی و غیر صنعتی متعددی دارد. در ادامه مطلب به بررسی کامل روش تولید پشم شیشه پرداخته میشود.

پشم شیشه چیست؟

پشم شیشه در حقیقت نوعی الیاف معدنی است که از شیشههای بازیافتی تولید میشود و میتواند کاربردهای متعددی همچون عایق صوت، عایق حرارت و عایق رطوبت داشته باشد. الیاف مورد استفاده در تولید این ماده بسیار ریز و کوچک است و به شکل سوزنی میباشد. پشم شیشه را با نام فیبر بازیافتی نیز میشناسند و برای تولید هر رول آن نیاز به بازیافت ۱۰ عدد بطری شیشهای وجود دارد. استفاده از پشم شیشه بیش از ۷۰ سال است که در سراسر دنیا رواج پیدا کرده است و در بسیاری از صنایع کاربرد دارد و تاریخچه تولید آن به سال ۱۸۰۰ میلادی برمیگردد هرچند که امروزه با رواج فومهای الاستومری محبوبیت آن کمتر شده است.

پیشنهاد مطالعه : رابیتس و کاربرد آن

روش و مراحل تولید پشم شیشه

قبل از آشنایی با روش تولید پشم شیشه لازم است که مواد و ترکیبات این ماده مشخص شود چرا که ماده اصلی تشکیل دهنده پشم شیشه سیلیس و شیشه است که بعد از ذوب شدن وارد ماشینهای الیاف ساز شده و با استفاده از نیروی گریز از مرکز به الیاف پشم شیشه تبدیل میشوند. مهمترین موادی که در تشکیل این محصول نقش دارند شامل مواردی همچون سیسلیس (۱۴ درصد)، کربنات سدیم (۱۸ درصد)، دولومیت (۱۱ درصد)، فلدسپات (۱۲ درصد)، براکس (۷ درصد)، سنگ آهک (۴ درصد)، کربنات باریم (۳ درصد) و سولفات سدیم (۱ درصد) هستند. به صورت کلی پشم شیشه در ۶ مرحله اصلی تولید میشود که به شرح زیر میباشند:

مرحله اول: ترکیب و مخلوط

اولین مرحله از روش تولید پشم شیشه شامل ترکیب و مخلوط است که در آن موادی همچون ماسه، خاکستر سودا، سنگ آهک و شیشههای بازیافت شده با همدیگر مخلوط میشوند. مواد اولیه ذخیره شده در سیلوها باید ابتدا غربالگری و فیلتر شوند و هرگونه ماده اضافی و زائد از آنها حذف گردد تا موادی یکدست و بدون ضایعات وارد کورههای ذوب شوند.

مرحله دوم: ذوب مخلوط

بعد از آنکه مواد اولیه این محصول به صورت کامل غربالگری و مخلوط شد، باید وارد کورههای ذوب شوند تا کامل میکس گردند. کورههایی که برای ذوب این مواد استفاده میشوند باید قادر به تولید دمای ۱۴۰۰ درجه سانتیگراد باشند.

مرحله سوم: تشکیل الیاف پیوسته

در مرحله سوم از روش تولید پشم شیشه نوبت به تشکیل الیاف پیوسته میرسد و بعد از مخلوط و ذوب مواد اولیه باید ترکیب نهایی به دست آمده را وارد محیط الیاف سازی کرد. در این مرحله تغییرات دمایی انجام میشود و الیاف تشکیل شده از مخلوط ذوب شده تفکیک خواهد شد. بخش اصلی دستگاه ذوب الیاف اسپینر گریز از مرکز بوده که به دور یک محور عمودی میچرخد و میتواند رشتههای الیاف را از مخلوط ذوب جدا کند. در اصل این اسپینر دارای نواری مقاوم و از جنس فولاد است که تعدادی زیادی سوراخ به ابعاد ۱ میلیمتر که به منظور خروج الیاف در نظر گرفته شدهاند. الیافهای خارج شده از این سوراخها در نهایت نیاز به تغییرات مجدد خواهند داشت.

مرحله چهارم: شکلگیری و عملآوری

مرحله چهارم که یکی از مهمترین مراحل تولید پشم شیشه است، شکلگیری و عملآوری آن میباشد و در این مرحله رزینها که ترکیبی مصنوعی هستند باید به الیاف به دست آمده اضافه شوند و سپس به کورههایی با دمای ۲۵۰ درجه سانتیگراد وارد گردن. این پروسه باعث میشود که هوای گرم از طریق الیاف پشم شیشه به جریان در بیاید و در نهایت باعث سختی و مقاومت آن شود. در این مرحله رنگ الیاف عوض شده و زرد خواهد شد.

مرحله پنجم: برش

بعد از آنکه الیاف پشم شیشه به رنگ زرد در آمد باید از کوره خارج شود و بلافاصله با استفاده از فشار جریان آب برش داده شوند. برش الیاف میتواند در اندازهها و ابعاد مختلفی صورت بگیرد. در این مرحله خورده الیافهایی نیز تشکیل میشوند که در نهایت باید دوباره بازیافت شده و به الیاف سالم تبدیل گردند. در مقالهای تحت عنوان یونولیت به بررسی کامل ویژگیها، مشخصات، مزایا و معایب و همچنین کاربردهای یونولیت پرداخته شده که میتواند اطلاعات مفیدی در اختیار کاربران قرار بدهد.

مرحله ششم: بستهبندی و سورتینگ

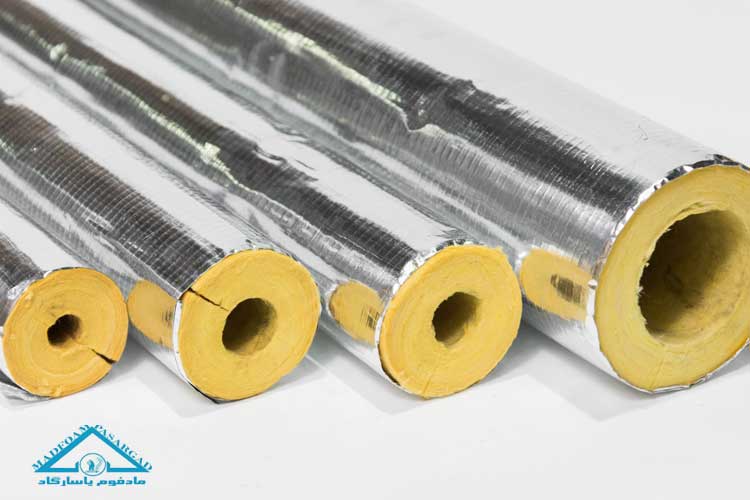

مرحله آخر از روش تولید پشم شیشه، بستهبندی و سورتینگ آن است که در این مرحله الیافهای برش داده شده وارد ماشینهای پرس میشوند و به صورت لولهای و تیوپی در میآیند. یکی از مهمترین مزایای پشم شیشه قابلیت بالای فشرده شدن آن است که باعث میشود هزینههای بستهبندی و حمل و نقل آن و همچنین انبارش آن ناچیز باشد.

مزایا و معایب پشم شیشه

این محصول یکی از مواد و متریال های کاربردی خصوصاً در صنعت ساختمانسازی است که از کاربردهای مختلفی برخوردار است. از جمله مهمترین مزیتهای این ماده میتوان به مواردی همچون داشتن چگالیهای متنوع و متعدد، وزن پایین، نصب و اجرای راحت، مقاومت بالا در برابر آتش، داشتن خاصیت آکوستیک، قیمت مناسب، عایق صوت و رطوبت و حرارت و … اشاره کرد. این ماده در کنار مزیتهای متعدد میتواند معایبی نیز داشته باشد که مهمترین آنها شامل متخلخل بودن ساختار پشم شیشه، ایجاد حساسیتهای پوستی و تنفسی و بیماریهای خاص برای افراد در صورت تماس مستقیم مقاومت کم در برابر آب و سیالات و … میباشند.

انواع پشم شیشه و کاربردهای آن

صورت کلی این محصول از نظر بافت و نوع به یک شکل واحد تولید میشود اما از نظر نحوه استفاده و کارایی میتواند انواع مختلفی همچون عایق پتویی یا رولی، تختهای یا پانلی و عایق لوله یا عایق پیشساخته داشته باشد. از مهمترین کاربردهای این ماده میتوان به مواردی همچون عایقبندی ساختمانها و تجهیزات مختلف، ساخت مخازن و کانالهای هوایی، استفاده در لایههای میانی دیوارها، استفاده در نمای ساختمان، استفاده در تولید ساندویچ پانل ها و… اشاره کرد.